Согласно Правилам технической эксплуатации электрических станций и сетей РФ (ПТЭ) при выводе оборудования в резерв или ремонт должны быть приняты меры по его консервации. Надежная защита от стояночной коррозии обеспечивает сохранность оборудования, сокращает затраты на ремонт и восстановление, поддержание технико-экономических показателей работы оборудования и сокращение издержек производства, поэтому вопрос надежной консервации в отопительных котельных приобретает особую актуальность.

Для защиты конструкционных металлов оборудования от коррозии в мировой практике разработаны различные методы (технологии), а выбор их зависит от сроков простоя (от нескольких дней до года и более) и вида останова (в резерв, в ремонт).

Как показывает анализ данных по консервации теплоэнергетического оборудования, в основном получили распространение технологии, основанные на:

- образовании защитной пленки на поверхности металла с использованием реагентов (гидразина, аммиака, трилона Б, силиката натрия и др.); в значительно меньшей степени - пленкообразующих аминов; и в единичных случаях -контактных и летучих ингибиторов;

- создании внутри пароводяного тракта среды, коррозионная способность которой к металлу ничтожна (использование азота, подогретого или осушенного воздуха, сохранение протока рабочей среды, сухой останов);

- сочетании защитных эффектов, при совместном использовании указанных технологий.

Однако все способы характеризуются наличием тех или иных существенных недостатков, которые в значительной мере ограничивают их широкое применение. Указанные технологии консервации (за исключением консервации пленкообразующими аминами и контактными ингибиторами) не эффективны при длительных простоях, т.к. рассчитаны на ограниченный срок простоя агрегата (до 3-4-х месяцев), поэтому требуется дополнительная переконсервация теплоэнергетического оборудования и связанные с этим дополнительный перерасход реагентов и трудозатрат. Токсичность (за исключением силиката натрия) применяемых реагентов и необходимость предварительной очистки защищаемых поверхностей от отложений и продуктов коррозии требуют проведения специальных мероприятий по обеспечению экологической безопасности,

В этой связи становится актуальным поиск и внедрение перспективных методов и средств консервации теплотехнического оборудования. Основным отличием отопительных котельных является чередование режимов работы и длительного холодного простоя в течение 5-6 месяцев. С учетом специфических особенностей работы предприятий теплоэнергетики (изношенность оборудования, ограниченность средств и т.д.) метод консервации должен отвечать следующим требованиям;

- удовлетворять действующим нормативным документам;

- быть экономически доступным;

- обеспечивать надежную защиту оборудования в течение 5-6 месяцев;

- разрушать имеющиеся отложения;

- должен быть экологически безопасным при расконсервации оборудования.

В 1994 г. на основе цинкового комплекса ОЭДФ и синергетических добавок неорганических и органических веществ был создан ингибитор накипеобразования и коррозии «Композиция ККФ» (далее композиция), предназначенный для систем холодного, горячего и оборотного водоснабжения, открытых и закрытых систем тепло- и пароснабжения. Применение композиции для стабилизации жесткой недеаэрирован-ной подпиточной и сетевой воды систем теплоснабжения согласовано РАО «ЕЭС России» (№ 02-Зк/07-763 от 27.06.03 г.).

Композиция является ингибитором коррозии смешанного действия, те. одновременно тормозит анодную и катодную реакции за счет адсорбции и комплексообразования в поверхностном слое, формируя на поверхности металла защитную цинк-железо-фосфонатную пленку сложного химического состава полимолекулярной толщины. Цвет защитной пленки в зависимости от конкретных условий работы системы теплоснабжения меняется от светло-кирпичного до черного с матовым или стальным отливом.

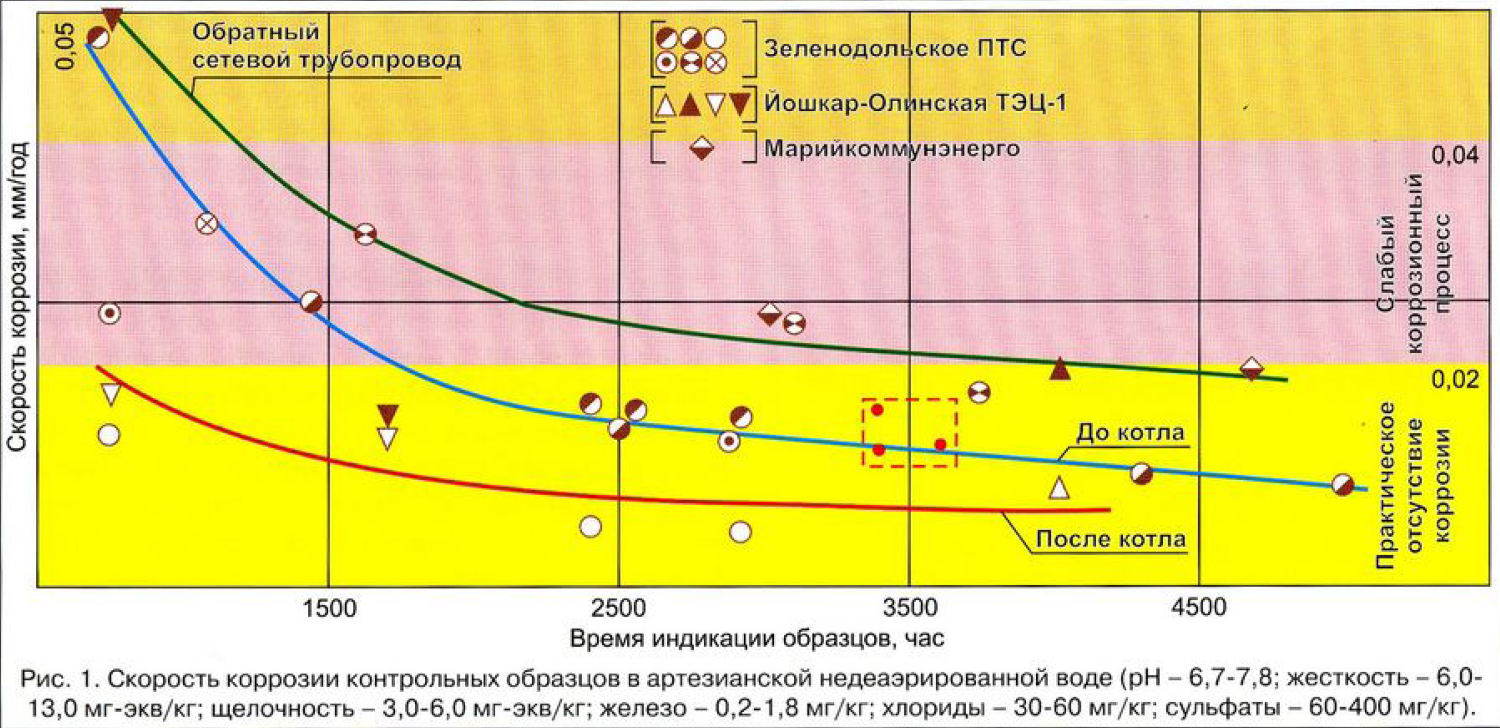

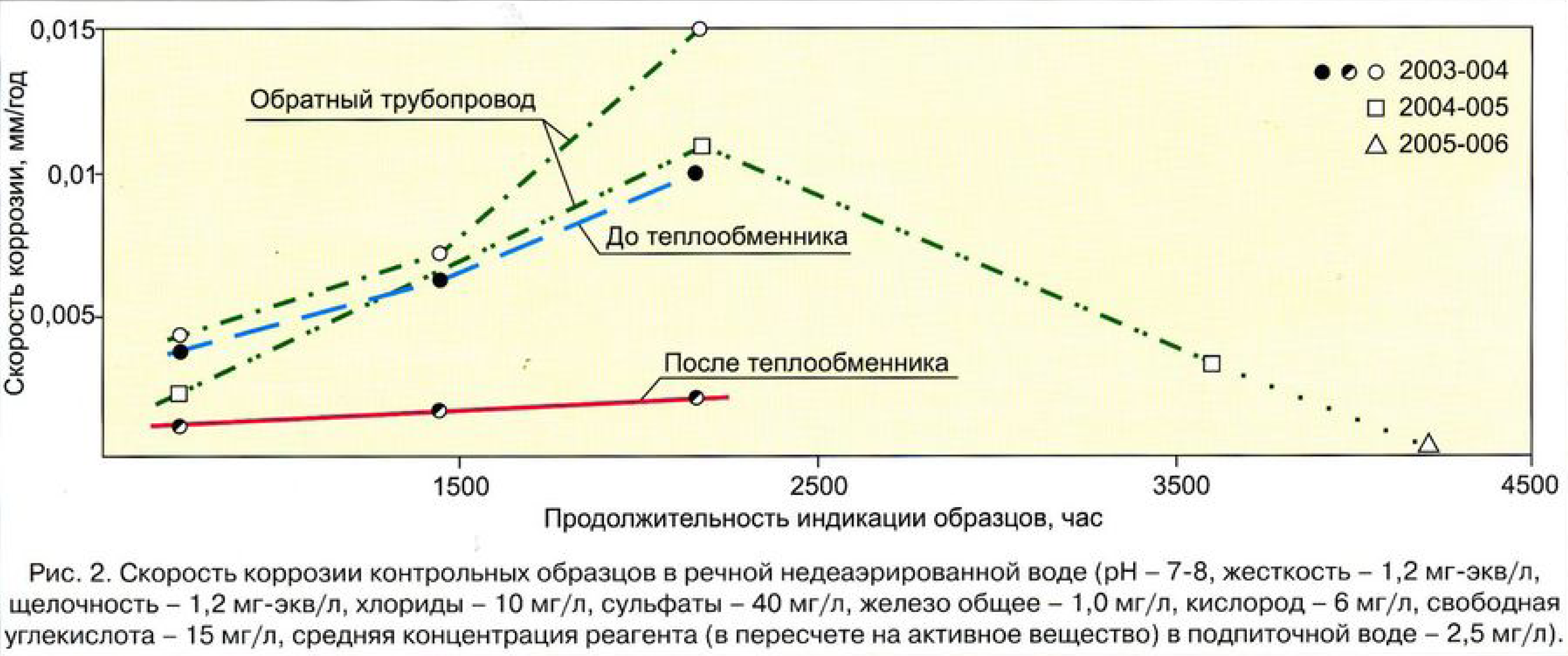

Исследования эффективности ингибирова-ния коррозии композицией в действующих системах теплоснабжения, подпитываемых недеа-эрированной водой, проводятся с 1999 г Контроль коррозионного процесса осуществлялся в соответствии с РД 153-34,1-17,465-00 гравиметрическим методом по потере массы контрольных образцов (индикаторов). Результаты исследований коррозионных процессов в различных системах теплоснабжения и ГВС представлены на рис. 1 и 2.

Как следует из рисунков, во всех системах теплоснабжения, несмотря на их существенные отличия, по величине скорости коррозии выделяются три характерных участка: до теплогенератора, после теплогенератора и обратный сетевой трубопровод до точки врезки подпиточ-ной воды, Минимальная скорость коррозии получена для участка с максимальной температурой нагрева воды, т.е. после теплогенератора. Максимальная скорость коррозии наблюдается в обратном сетевом трубопроводе, а участок с максимальной концентрацией реагента, т.е. до теплогенератора, по значению скорости коррозии занимает промежуточное положение.

Необходимо отметить, что у композиции механизм ингибирования коррозии в артезианской и речной воде имеет существенные отличия.

В артезианской воде процесс формирования защитной пленки на очищенной до чистого металла поверхности контрольных образцов завершается в основном через 1000-1500 ч от начала испытания, дальнейшее снижение скорости коррозии и ее стабилизация происходит за счет уплотнения и упрочнения защитной пленки.

Закономерность изменения скорости коррозии образцов от времени индикации в недеаэ-рированной воде поверхностного источника иная. Скорость коррозии на всех участках системы отопления значительно меньше, чем в рассмотренных выше системах, но на протяжении 2160 ч имеет тенденцию не к снижению, а к росту. Причем минимальное значение скорости коррозии получено для чистой отшлифованной поверхности индикаторов (продолжительность экспозиции 720 ч), что не согласуется с общеизвестными закономерностями изменения скорости коррозии металла.

Визуальная оценка поверхности индикаторов показала, что на их поверхности образуется защитная пленка черного цвета с матовым отливом. Строение пленки во времени постепенно изменяется от мазеобразного налета до плотной, прочно сцепленной с поверхностью металла структуры. Одновременно изменяется химический состав пленки: массовое содержание цинка снижается, а фосфора увеличивается.

Анализ параллельно протекающих процессов потери массы образцов с одной стороны и формирования защитной пленки с другой позволяет предположить, что в рассматриваемых условиях на поверхности образцов протекает химическая реакция компонентов композиции с металлом и включением продуктов реакции в состав защитной пленки. При этом происходит уплотнение и упрочнение пленки, что делает ее малопроницаемой для коррозионно-активных агентов.

Это предположение подтверждается результатами, полученными в последующие отопительные сезоны, а именно; при увеличении продолжительности экспозиции образцов до 3600 ч кривая изменения скорости коррозии претерпевает излом с последующим резким снижением до 0,003 мм/год. По мере отмывки системы от имеющихся отложений за счет более интенсивного формирования защитной пленки скорость коррозии образцов еще более снижается, и при продолжительности экспозиции 4224 ч составила 0,0001 мм/год.

Для всех без исключения систем скорость коррозии на выходе из котла, т,е, в области максимальных температур нагрева значительно ниже, чем на других участках системы. Вероятно, под воздействием высоких температур, происходит ускоренное формирование защитной пленки.

Очень важно, что, несмотря на значительное отличие исследованных систем и различия в механизме формирования защитной пленки}скорость коррозии в недеаэрированной воде устанавливается на уровне, соответствующем ее практическому отсутствию, т.е. не более 0,018 мм/год. Причем низкое значение рН отрабатываемой воды и присутствие в ней агрессивных депассиваторов (сульфатов и хлоридов) не оказывают заметного влияния на эффективность ингибирования коррозии.

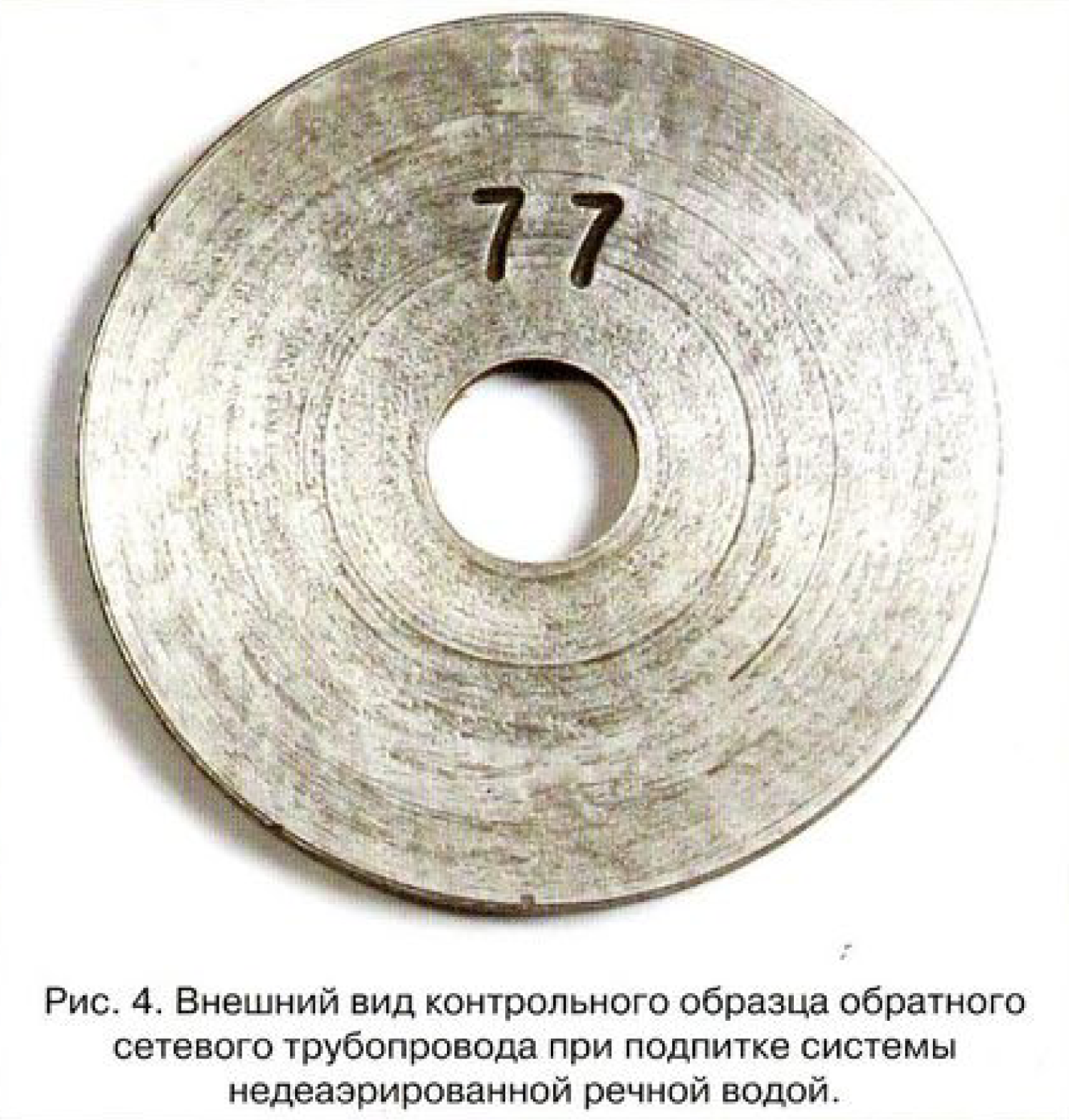

На рис. 3 и 4 показан внешний вид контрольных образцов после удаления защитной пленки. Характерно, что есе образцы сохранили совершенно чистую поверхность без каких-либо следов язвенных поражений.

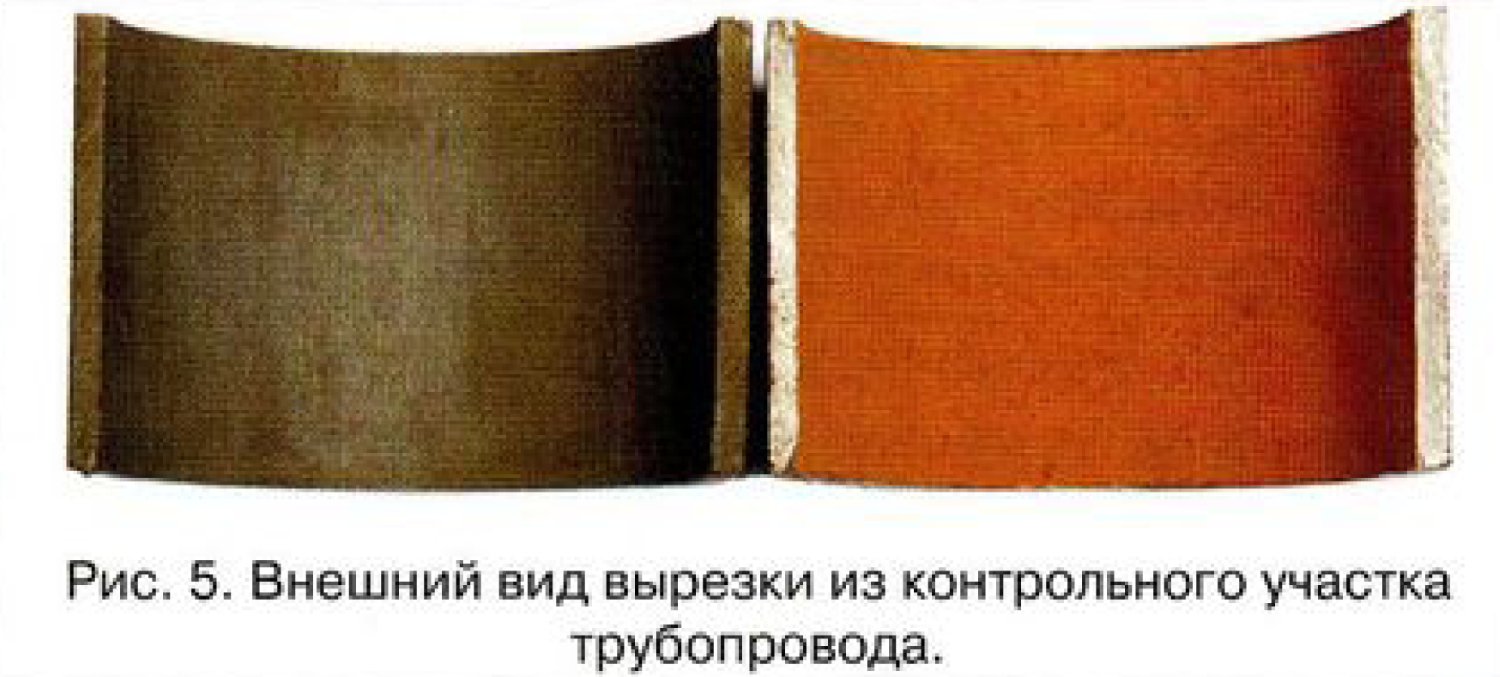

Гравиметрический метод считается одним из наиболее достоверных по получаемой информации, однако коррозия контрольных образцов протекает на поверхности, предварительно очищенной до чистого металла, а коррозия трубопроводов - при наличии на поверхности оксидных пленок и сформировавшихся отложений. В эксплуатационных условиях трубопровод подвергается совместному воздействию коррозионной среды и механических напряжений, разрушающих защитные оксидные пленки, По месту разрушений начинает протекать локальная коррозия. Для контроля фактического состояния трубопроводов в них вваривались контрольные участки из новой трубы. На рис, 5 показана вырезка из контрольного участка трубопровода (условия рис. 1). Внутренняя поверхность трубопровода покрыта сплошной равномерной защитной пленкой. Под слоем пленки на поверхности металла, как и в случае контрольных образце в, отсутствуют следы локальной коррозии.

Учитывая способность композиции формировать на поверхности различных металлов защитную пленку и способность эффективно разрушать все виды имеющихся в системе отложений, уместно было предположить, что она окажется эффективным ингибитором стояночной коррозии.

Испытание композиции в качестве ингибитора стояночной коррозии проводилось в межотопительный период 2006 г. с мая по сентябрь на котлах ДКВР-10, переведенных на водогрейный режим, и ПТВМ-30 (ОАО «Бугульминекое ПТС»), а также на котлах ТВ Г-8 (ОАО «Зеленодольское ПТС»).

В связи с тем, что котлы выводились в резерв на срок свыше 5 месяцев, для консервации было разработано специальное техническое решение с учетом конкретных условий (тип котла, имеющееся оборудование для консервации, загрязненность внутренних поверхностей нагрева и т.д.). Для приготовления раствора реагента использовалась умягченная недеаэрированная вода с суммарным содержанием хлоридов и сульфатов 80 мг/л в г. Бугульме и 410 мг/л в г. Зеленодольске.

До консервации в барабанах котлов ДКВР-10 имелись преимущественно бугристые отложения продуктов коррозии, а в трубах конвективного пучка смешанные отложения. По окончании консервации внутренние поверхности котла были полностью очищены от отложений, в том числе от продуктов коррозии, покрывающих полость язвенных углублений, а поверхность металла покрыта равномерной ровной пленкой черного цвета.

Для измерения скорости коррозии в котлах ТВГ-8 были установлены контрольные образцы. Результаты измерения скорости коррозии приведены в таблице.

Как следует из таблицы скорость коррозии законсервированных на 5 месяцев поверхностей нагрева на всех котлах, несмотря на высокое содержание в консервирующем растворе агрессивных ионов (хлориды - 10 мг/л и сульфаты - 400 мг/л), соответствует повышенной устойчивости металла (3 балла) по 10-балльной шкале оценки коррозионной устойчивости металлов и коррозионной активности сред.

На рис. 6 показан внешний вид контрольных образцов. Визуальная оценка состояния индикаторов показала, что их поверхность покрыта защитной пленкой темно-бурого цвета, подслоем пленки язвенное разрушение металла не выявлено.

Таблица. Результаты измерения скорости коррозии в котрах ТВГ-8 ОАО «Зеленодольские ПТС».

Таким образом, можно уверенно сказать, что композиция является эффективным ингибитором стояночной коррозии.

Наряду с высокой эффективностью защиты от коррозии этот способ консервации имеет ряд сопутствующих положительных свойств:

- в процессе консервации и расконсервации происходит удаление с защищаемых поверхностей всех видов отложений и, что весьма важно, пассивации язв за счет удаления продуктов коррозии, покрывающих полость язвенных углублений, а по мере формирования защитной пленки - к прекращению дальнейшего их развития;

- удаление бугристых отложений с внутренней поверхности трубопроводов приводит к снижению гидравлического сопротивления и, как следствие, к экономии затрат электроэнергии на транспорт теплоносителя;

- отсутствует необходимость проведения перед консервацией химической очистки подлежащих защите поверхностей;

- расконсервация не требует выполнения специальных экологических мероприятий и происходит попутно с пуском оборудования. При этом резко сокращается время достижения нормативных значений примесей в сетевой воде (так называемое время восстановления водно-химического режима);

- узел приготовления и дозирования водного раствора реагента прост в изготовлении и доступен любому предприятию.

В заключение хотелось бы остановиться на некоторых аспектах практического применения водно-химических методов предотвращения накипеобразования и внутренней коррозии, т.е. стабилизации воды, а также для консервации оборудования. При первом ознакомлении с технологиями стабилизационной обработки воды и консервации оборудования реагентами все представляется предельно простым: добавил в воду препарат и получил значительный экономический эффект при предельном упрощении схемы водоподготовки, однако это далеко не так. Следует отметить, что как ингибирование накипеобразования и коррозии,так и разрушение отложений - во многом схожие, но довольно сложные многостадийные гетерогенные процессы. Учесть влияние разнонаправленных факторов и выбрать оптимальные технологические параметры в каждом конкретном случае можно лишь по результатам специальных лаборатор-но-стендовых испытаний, которые должны выполняться строго индивидуально организацией, имеющей стендовое оборудование и опыт проведения наладочных работ,

Выводы

1. Успешно применяемый более 10 лет рассмотренный реагент представляет собой перспективную экономически эффективную и экологически безопасную альтернативу традиционным водно-химическим режимам, применяемым в теплоэнергетике. Преимуществом данного реагента является его универсальность как для стабилизации жесткой недеаэрированной подпи-точной и сетевой воде так и для консервации всех элементов оборудования тепловой схемы котельной, включая котел, вспомогательное оборудование и трубопроводы.

2. Метод имеет большое будущее, т.к. одновременно с консервацией происходит удаление отложений и не требуется дополнительных методов очистки оборудования.