В котельной Волжского электромеханического завода {ВЭМЗ) установлены 2 водогрейных котла ПТВМ-ЗОМ и 2 паровых котла ДКВР-20/13 стандартной комплектации с пароводяными подогревателями для системы отопления и вентиляции. Теплопроизводительность котлов была выбрана с учетом увеличения в перспективе технологической и отопительно-венти-ляционной нагрузок расширяемого производства и в значительной степени с учетом увеличения объема строительства собственного жилья.

Система отопления выполнена по принятой в г Волжске схеме в двухтрубном исполнении с открытым водоразбором горячей воды.

Сложившийся к концу 1990-х годов уровень цен на реагенты и ионообменные материалы обусловил поиск такого метода обработки под-питочной воды, который позволил бы решить задачу ингибирования накипеобразования и коррозии в системе теплоснабжения при максимально возможном упрощении и удешевлении избираемых средств.

В настоящее время вместо традиционного умягчения воды в системах теплоснабжения широко применяются в качестве ингибиторов накипеобразования (1п3) фосфоновые соединения. При этом в зависимости от жесткости под-питочной воды затраты на ее обработку сокращаются в 10-30 раз- В технической литературе эти соединения называют антинакипинами, комплексонами, органо-фосфонатами, фосфо-натами. Наиболее известным соединением этого класса является 1 -гидроксиэтилиден-1,1 -дифосфоновая кислота, в русскоязычных источниках она сокращенно обозначается как ОЭДФ.

Для расширения области эффективного применения фосфонатов специалистами ИТЦ ОРГ-ХИМ (г. Казань) в 1994 г на основе цинкового комплекса ОЭДФ с синергетическими добавками органических и неорганических веществ разработан и применяется в настоящее время в промышленных масштабах ингибитор накипеобразования и коррозии «Композиция ККФ» [7, 8].

В 1998 г система теплоснабжения ВЭМЗ была переведена на подпитку артезианской недеаэри-рованной водой, стабилизированной Композицией ККФ> Водоснабжение котельной осуществляется от собственного артезианского водозабора. Исходная вода отличается высокими накипе-образующими свойствами и характеризуется следующими показателями;

■ значение рН - 7,5-7,8:

■ жесткость общая, мг-экв/кг- 13,0-15,0;

■ щелочность общая, мг-экв/кг - 5,5-6,0;

■ сульфаты, мг/кг - 450-550;

■ хлориды, мг/кг - 20-22;

■ железо, мг/кг- 1,2-1,5;

■ солесодержание, мг/кг - 950-1100;

■ окисляемость, мг 02/кг - 1,0-1Я2.

Под стабилизацией воды понимается подавление процессов как накипеобразования, так и коррозии. При обработке воды Композицией ККФ условия стабильности запишутся в виде: Жпв я Ж'св = Ж"св; ЩПЕ = Щ'Св ~ Щ"св! ^пв^ ^е'св й ^е"св5 Огпв - 0'2св ~ С'гсв- гДе символ «'» соответствует значению показателя до нагрева, а символ Л после нагрева, индекс «пв» относится к пидпиточной воде, а «ев» - к сетевой воде.

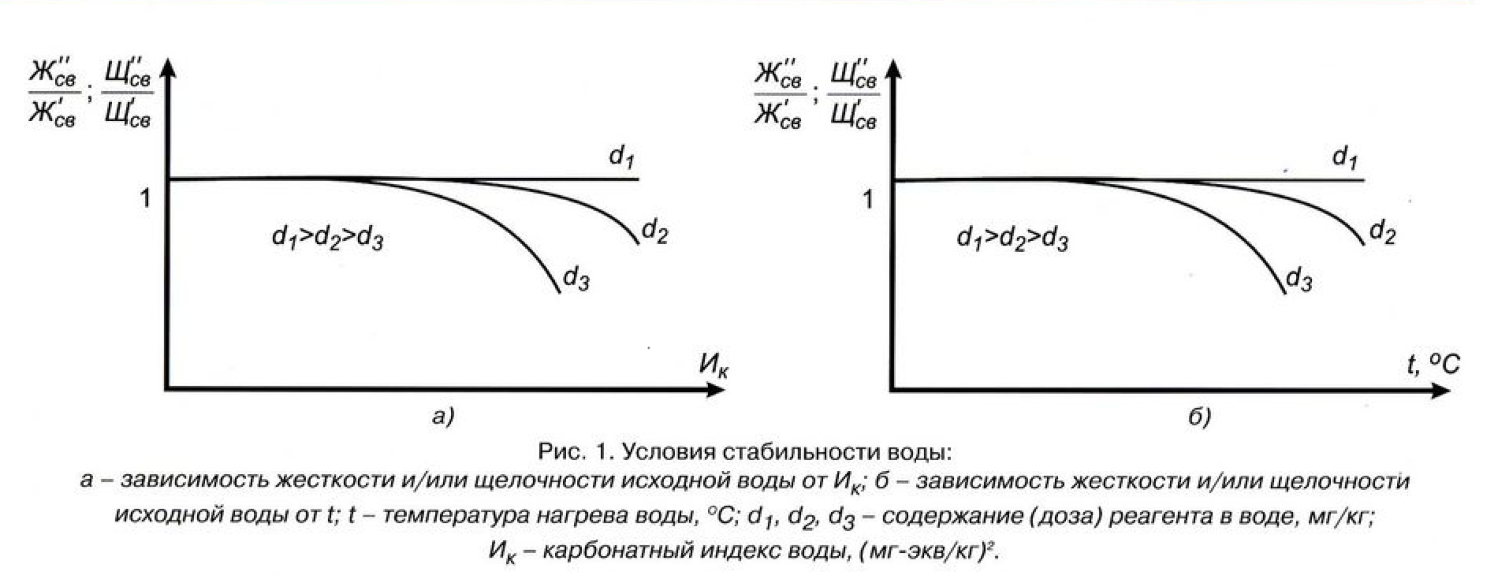

Графически условие стабильности сетевой воды в процессе нагрева показано на рис. 1.

Как видно из рис, 1, доза реагента, необходимая для стабилизации воды, возрастает с увеличением жесткости и/или щелочности исходной воды (а), а также с увеличением температуры нагрева (б). Следовательно, одновременно с увеличением температуры нагрева сетевой воды или накипеобразующих свойств исходной воды необходимо увеличивать концентрацию реагента в сетевой воде.

Следует отметить, что комплексонный водно-химический режим (КВХР) предъявляет высокие требования к надежности и устойчивости режима дозирования реагентов, поскольку потенциально опасное, с точки зрения накипеобразования, содержание кальция в воде значительно превышает его содержание при традиционных методах подготовки подпиточной воды.

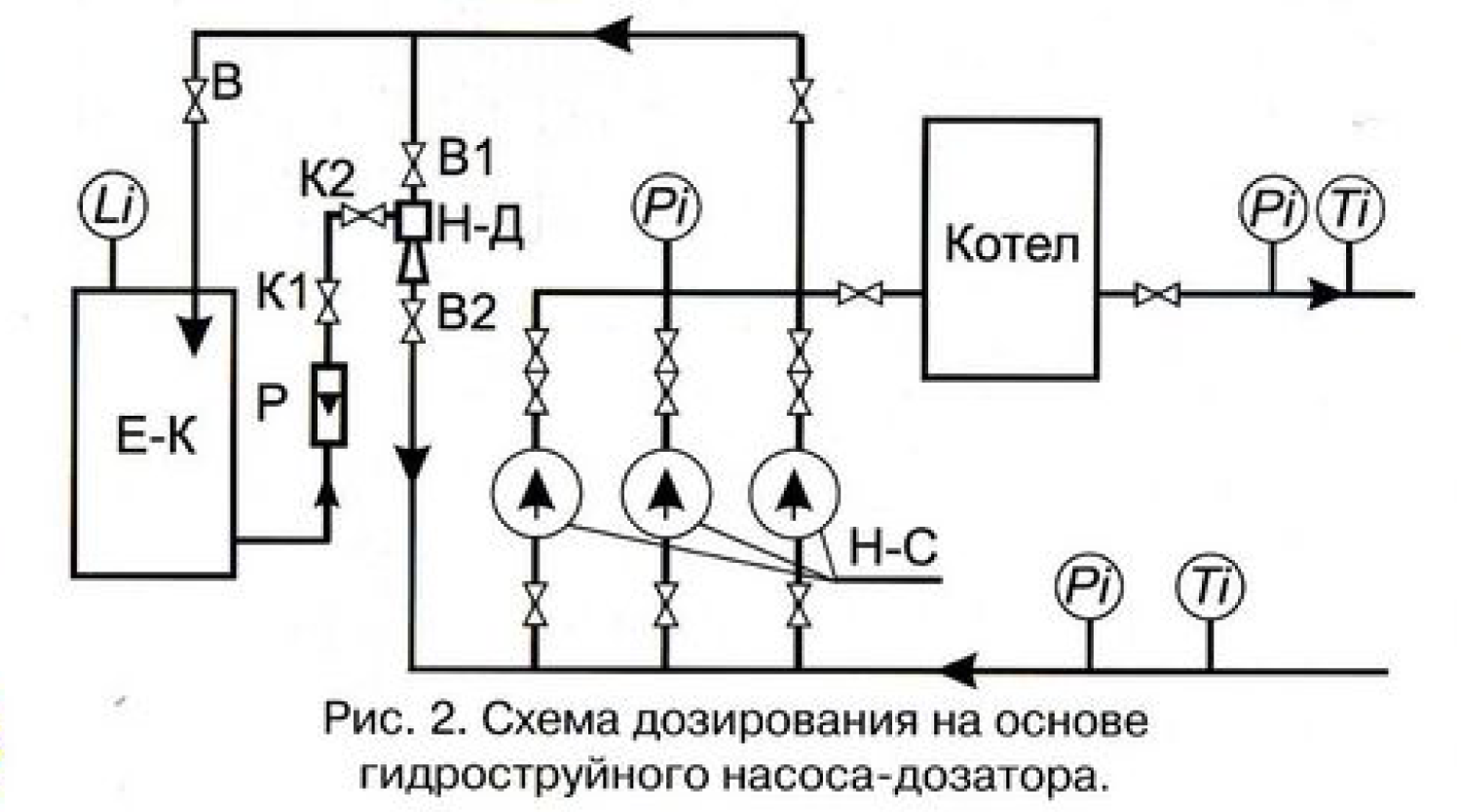

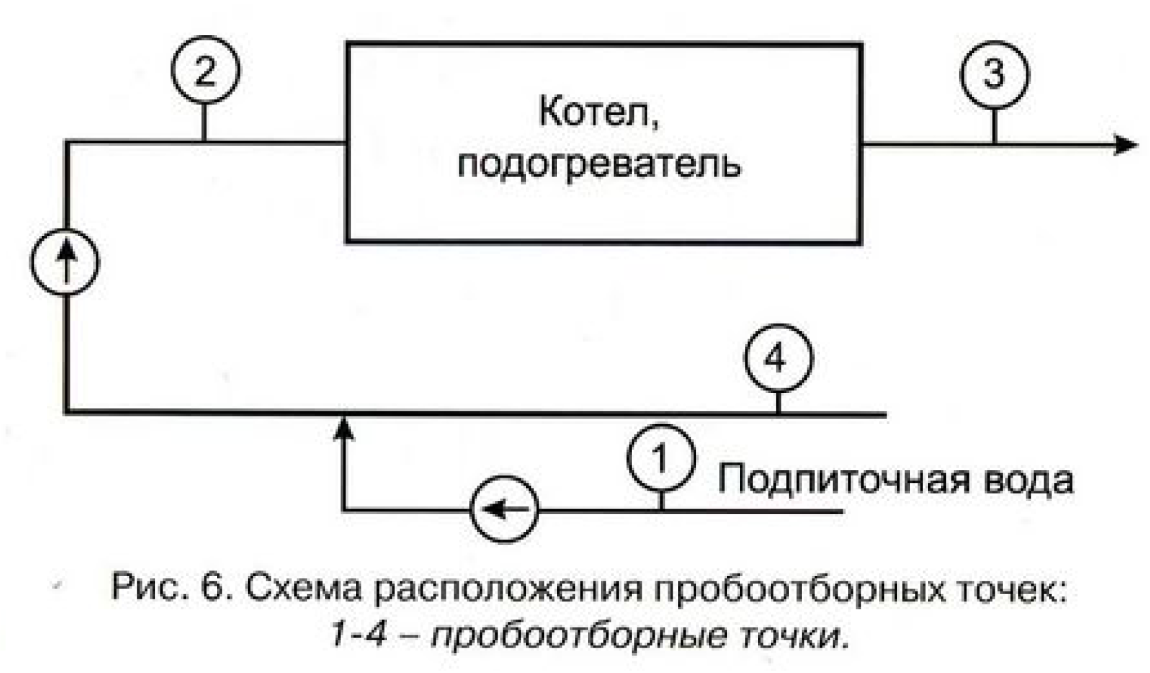

В начале рабочий раствор Композиции ККФ подавался в систему теплоснабжения установкой дозирования (УД) на основе гидроструйного насоса-дозатора (Н-Д).(рис. 2)

В этой схеме побудителем расхода является перепад давлений между всасывающим и нагнетательным коллекторами сетевого насоса, а расход реагента устанавливается вручную с помощью ротаметра (Р) на основании результатов химического анализа и данных режимной карты. Расход реагента в эксплуатационных условиях зависит от расхода подпиточной воды и, как следует из рис. 1, от температуры нагрева сетевой воды и накипеобразующих свойств воды, которые в условиях артезианского водозабора в зависимости от состава работающих скважин могут изменяться в значительных пределах.

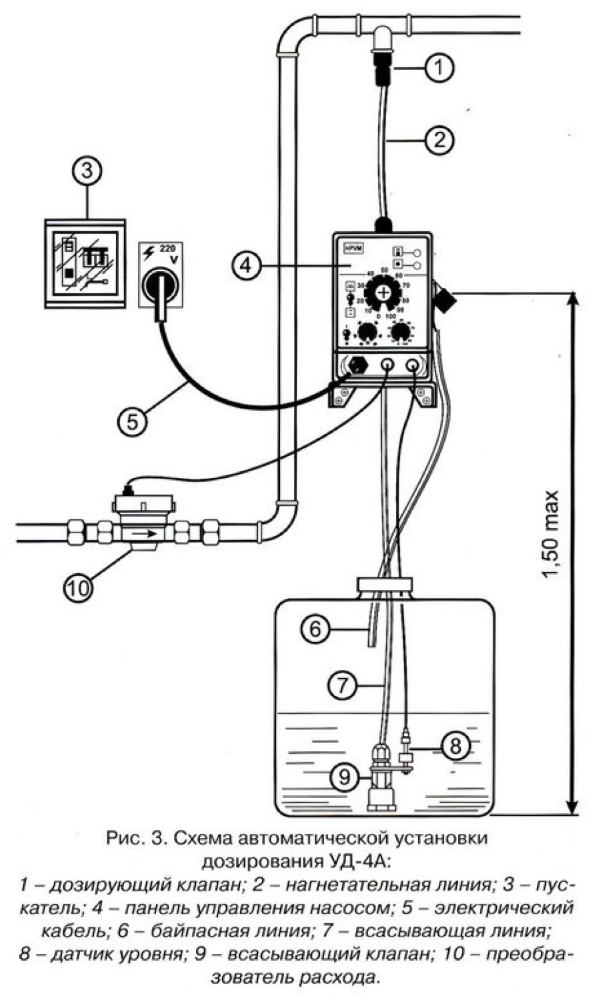

Опыт эксплуатации показал, что УД на основе гидроструйного Н-Д требует постоянного надзора со стороны эксплуатационного персонала и не всегда обеспечивает устойчивый режим дозирования. Поэтому в 2002 г. эта установка была заменена на автоматическую установку дозирования УД-4А на основе электромеханического Н-Д с управлением от импульсного преобразователя расхода (рис. 3). Установка обеспечивает устойчивый режим дозирования реагента пропорционально расходу подпиточной воды, а также имеет возможность корректировать режим дозирования как по температуре нагрева сетевой воды, так и при изменении жесткости и щелочности исходной воды.

Стабилизация режима дозирования Композиции ККФ обеспечила наряду с повышением надежности эксплуатации котлов сокращение расхода реагента на 300 кг в год.

С началом рыночных реформ на ВЭМЗ прекратилось строительство собственного жилья и резко упал объем производства. В результате сложился огромный разрыв между проектным и фактическим теплопотреблением. Ввиду избыточной установленной тепловой мощности на котельной средняя нагрузка на котлы ПТВМ-ЗОМ не превышала 10-12 Гкал/ч, что определяло весьма низкий КПД котлов и, как следствие, повышенный расход топлива. Ситуация осложнялась наличием собственного тепличного хозяйства, которое необходимо отапливать и после завершения отопительного сезона вплоть до июня месяца. При переводе системы отопления в этот период на пароводяные подогреватели потери тепла из-за технического несовершенства паро-конденсатного хозяйства составляли 50% и более.

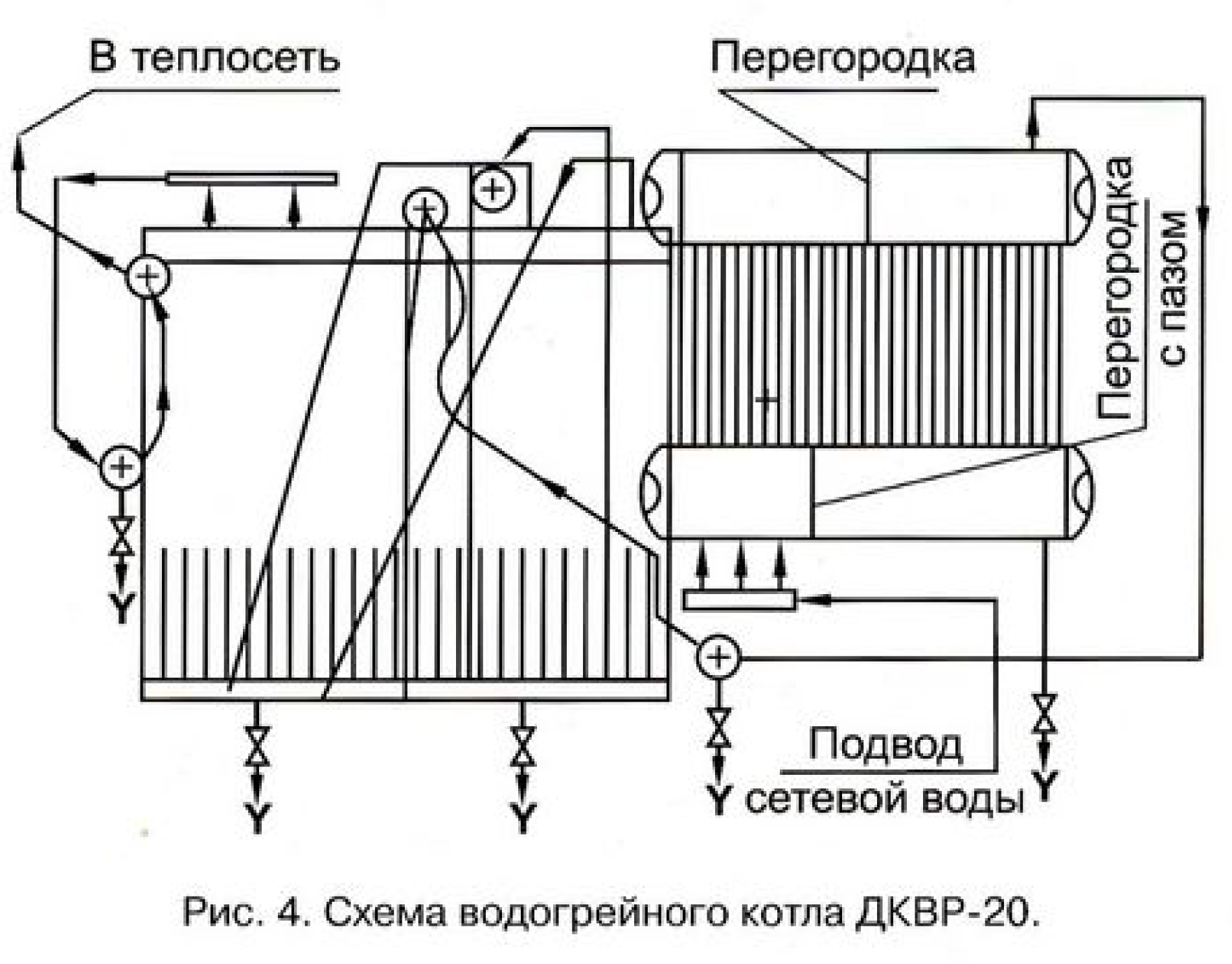

К 2002 г в связи с изменением структуры производства были остановлены практически все технологические потребители пара, поэтому котлы ДКВР-20/13, у которых заканчивался расчетный срок службы, в целях экономии энергоресурсов и упрощения эксплуатации котельной были переведены на водогрейный режим работы по схеме! разработанной ОАО «Бийский котельный завод».

Конвективный пучок котла разделен двумя перегородками в барабанах на 3 части, Подвод воды от экономайзера произведен в первую по ходу газов подъемную для воды часть, затем вода опускается вниз по «зажатому» для повышения скорости воды среднему пучку и по последней по ходу газов части конвективных труб снова попадает в верхний барабан. Затем вода поступает в задний экран, задние боковые экраны, фронтовой экран и выходной коллектор. Схема циркуляции котла обеспечивает во всех обогреваемых контурах (за исключением средней части конвективного пучка) движение воды снизу вверх.

Все известные схемы перевода котлов ДКВР на водогрейный режим имеют целый ряд недостатков, способствующих развитию накипеоб-разования:

■ высокая температурная и гидравлическая неравномерность (разверка) между трубами котла;

■ наличие застойных зон в барабанах;

■ экранирование потолка топки слабонакло-ненными экранными трубами в виде шатра, а также наличие гибов и практически горизонтальных участков труб в конвективном пучке;

■ наличие участков с опускным движением воды,

В этих условиях особенно важно соблюдение ряда режимных и эксплуатационных требований,

1. Наличие температурных и гидравлических разверок может приводить к возникновению поверхностного кипения, которое в трубах водогрейных котлов возникает при определенном сочетании режимных параметров: расход воды (скорость воды), тепловое напряжение (тепловая нагрузка), температура и давление воды на выходе из котла.

Следует отметить, что в отличие от котлов ПТВМ-30, для которых температурная разверка составляет 30-40 °С, для водогрейных котлов ДКВР в настоящее время отсутствуют какие-либо опытные данные по оценке разверок. Поэтому при наладке водно-химического режима (ВХР) было принято значение температурной разверки равное 70 аС. Это означает, что если температура воды на выходе из котла составляет 115 °С] то в отдельных наиболее теплонапря-женных трубах котла она может достигать 185 °С. Этой температуре соответствует давление насыщения равное 1,12 МПа. Для предотвращения поверхностного кипения и, как следствие, накипеобразования давление воды на выходе из котла при этих условиях должно быть больше давления насыщения.

2. Наличие застойных зон, гибов и труб с горизонтальными участками делает водогрейные котлы ДКВР очень чувствительными к взвешенным частицам в сетевой воде, которые легко откладываются на внутренних поверхностях, вызывая перегрев труб и их разрушение.

В процессе эксплуатации установлено, что Композиция ККФ эффективно разрушает все виды отложений, имеющихся в системе теплоснабжения. Частицы разрушенных отложений могут заноситься потоком воды в котел и образовывать отложения. Поэтому в первый после пуска отопительный сезон наряду с периодической продувкой дренажей котла практиковался периодический (1 раз в 2 мес.) внутренний осмотр котла. Накапливающийся в застойных зонах котла шлам имел илообразную консистенцию с крупинками разрушенных отложений, низкую адгезию к металлу и легко удалялся из барабанов котла. Шлам из труб конвективного пучка легко смывался струей воды.

В следующий отопительный сезон для предотвращения заноса котла шламом на барабанах котла и коллекторах были установлены ультразвуковые излучатели. Внутренний осмотр котла, проведенный по окончанию отопительного сезона, показал практически полное отсутствие шлама в трубках конвективного пучка и наличие небольших очагов шлама в застойных зонах барабанов котла.

Для более эффективного удаления шлама при периодической продувке рекомендуется в нижней части перегородок барабанов котла выполнить отверстия диаметром 30-40 мм.

При применении Композиции ККФ надежность эксплуатации водогрейных котлов можно значительно повысить за счет ускоренной промывки системы теплоснабжения от отложений [9, 10], либо установки ю-2 перед сетевыми насосами эффективно работающего шламоотделителя.

3. Существенным конструктивным недостатком котлов ДКВР является наличие участков с опускным движением воды. При снижении расхода сетевой воды через котел и недостаточно высоких скоростях в элементах с опускным движением воды из-за значительной тепловой и гидравлической неравномерности могут возникать замкнутые контуры с естественной циркуляцией. В этом случае в трубах с максимальной тепловой нагрузкой и минимальным расходом воды происходит переход с опускного движения на подъемное с возникновением пристенного кипения воды, сопровождаемое неизбежным накипеобразованием и появлением гидравлических ударов.

Для обеспечения надежной работы котла в условиях переменных нагрузок расход воды через него рекомендуется поддерживать постоянным при помощи рециркуляции части сетевой воды, для чего необходимо установить насос рециркуляции. Кроме того, для регулирования температуры прямой сетевой воды необходимо предусмотреть байпасный трубопровод для подачи обратной сетевой воды в прямую.

4. При подпитке систем теплоснабжения не-деаэрированной водой необходимо учитывать присутствие в ней растворенных газов. По тракту котла температура воды увеличивается, а давление падает. В результате снижается растворимость газов, для их периодического удаления из всего верхнего барабана через один воздушник необходимо в верхней части перегородок верхнего барабана оставить отверстие диаметром 30-40 мм.

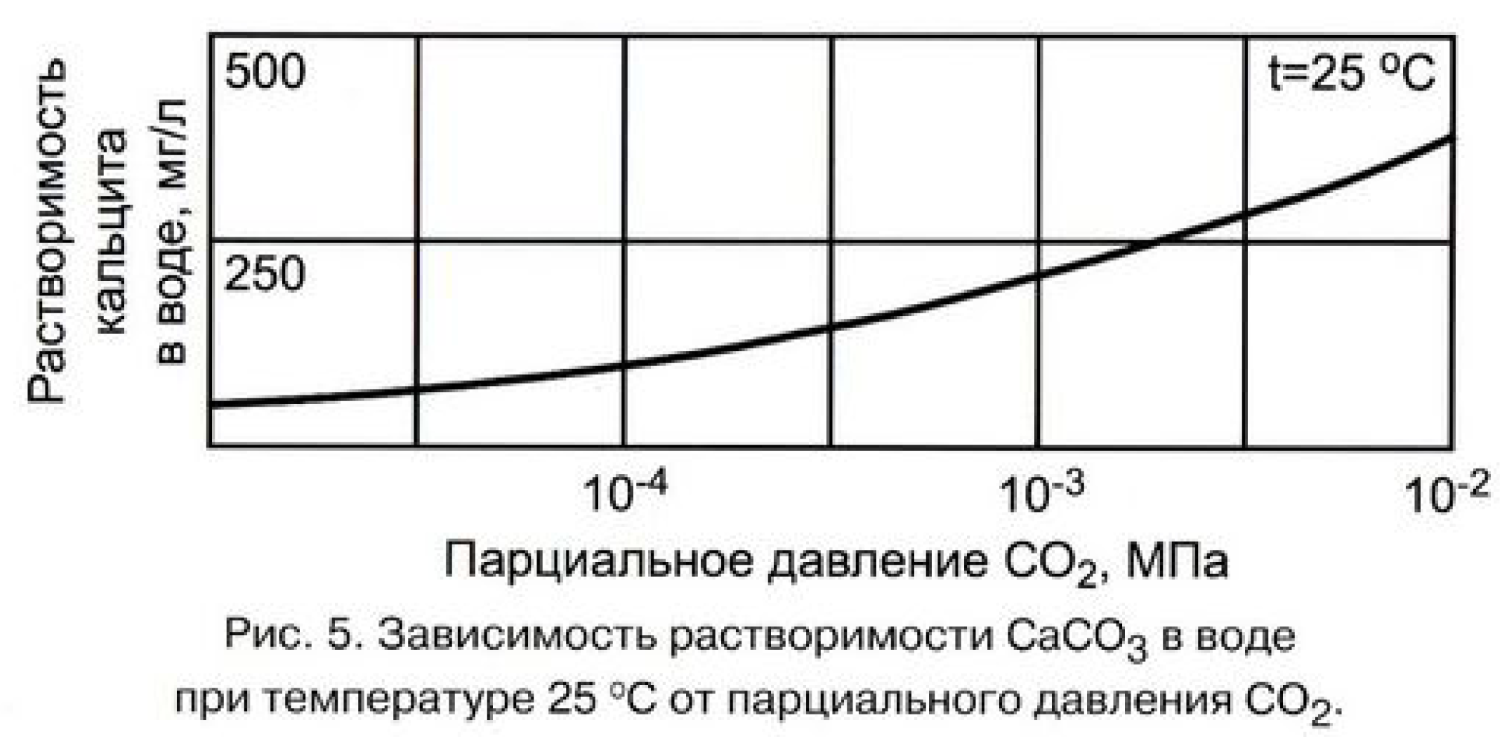

Присутствие в воде растворенного углекислого газа С02 оказывает большое влияние на растворимость карбоната кальция. Растворимость кальцита в воде, находящейся в равновесии с воздухом, составляет около 56 мг/л. Парциальное давление (оно равно произведению общего давления газовой смеси на концентрацию данного газа в молекулярных долях) двуокиси углерода РСо2 в воздухе составляет 3-105 МПа< Если парциальное давление С02 увеличить до 0,01 МПа, то в растворе может содержаться уже около 380 мг/л СаС03(рис> 5).

Таким образом, снижение давления по тракту системы теплоснабжения, приводящее к соответствующему снижению парциального давления С02з может быть одной из причин уменьшения растворимости СаС03 и выпадения его в осадок. Кроме того, выделяющиеся из жидкости при давлении ниже насыщения пузырьки газа появляются, в первую очередь, не в объеме жидкости, а на поверхности, что ведет к образованию многочисленных границ раздела фаз твердое тело - газ -жидкость и способствует зарождению и росту кристаллов солей. Поэтому условия стабильности воды при КВХР должны быть дополнены соотношениями: Ж"св * Ж'"св; Щ"св * Щ'"СБ.

В заключение необходимо отметить, что условия и причины образования отложений в системах теплоснабжения многообразны и зависят от большого числа разнонаправленных факторов, Интенсивность образования отложений можно упрощенно представить в виде;

|=1[Н(рН1 Ж01 ЖСа, Що); 0(ЩГУМ, Огд); К(С02, 02, 5, Ре); Т(1, ъ V, Р, grad Р)].

Все факторы условно разбиты на 4 группы: Н

- факторы, определяющие концентрационный напор накилеобразователей; О - содержание в воде органических примесей; К - факторы, оп

ределяющие коррозионную агрессивность во ды; Т - технологические факторы.

Здесь: \ - температура воды за котлом; рН -водородный показатель; Ж0 - общая жесткость воды; ЖСа - кальциевая жесткость воды; Що - общая щелочность воды; ЩгуМ - щелочность, обусловленная наличием гуминовых соединений; СО^

- содержание углекислоты; 02 - содержание кислорода; C - солесодержание воды; Ре - содержание соединений железа; Ощ - окисляемость во

ды; ц - удельная тепловая нагрузка поверхности нагрейа; V - расход воды через котел; Р - давление воды в котле; grad Р - изменение давле

ния в системе теплоснабжения.

Понятно, что при таком количестве взаимосвязанных показателей, характеризующих процессы коррозии и образования отложений, разработать унифицированные нормы КВХР невозможно. Поэтому наладка КВХР систем теплоснабжения должна в каждом конкретном случае выполняться строго индивидуально организацией, имеющей опыт проведения наладочных работ. При этом должны быть разработаны инструкция по организации ВХР и режимная карта с обязательным указанием предельных режимных и эксплуатационных параметров.

Литература

1. Матковская Т.А., Попов К,И,, Юрьева Э.А. Бисфосфона-ты, Свойства, строение и применение в медицине, - М.. Химия, 2001. - 224 а

2. Дятлова Н.М.Г Темкина В.Я., Попов К. И. Комплексоны и комплексонаты металлов. - М.: Химия, 1988. - 544 с.

3. Потапов СА.гДрикерБ.Н. Цирульникова Н.В.//Энергосбережение и водоподготовка. 2004. № 3, С. 57-60.

4. Терехин С.Н., Маклакова В.И, Бихман Б, И, и др. // Защита металлов. 1990. т. 26. № 5. С 805-8 Ю

5. Дятлова Н. М., Терехин С. Н.. Маклакова В. П. и др. // Применение комплексонов для отмывки и ингибирования солеогложения в различных знерго- и теплосмстемах. М.: НИИТЭХИМ. 1986. С 34-44.

6. Рудакова Г.Я., Ларченко В.Е., Цирульникова Н.В. // Тез. конф. «Современные технологии водоподготовки и защиты оборудования 07 коррозии и накипеобрззования». М,: ИРЕА, 2003. С. 11-19.

7. Потапов СЛ. // Новости теплоснабжения. 2002. № 3. С. 40-43.

8. Потапов С.А., Егоров Г. М.г Лесной СМ., Меламед А.М. //Новости теплоснабжения, 2003. №10, С. 50-53.

9. Потапов СА.Г Антипин М.К., Костылев Б.В., Кривощеков С.Н. //Новости теплоснабжения. 2002. № 6, С. 36-39.

10. Поленов А.Л. // Ресурсо- и энергосберегающие методы водоподготовки и очистки систем теплоснабжения. Научно-практическийсеминар. - Казань. КГУим. В. И. Ленина. 2004. С. 79-82