К.т.н. С.А.Потапов, ООО «ИТЦ ОРГХИМ»; к.т.н. М.К.Антипин,

Б. ЕТ Костылев, Центр энергосберегающих технологий при Кабинете

Министров Республики Татарстан; ОН.Кривощеков, инженер,

КГГУ им. А. Н. Туполева, г. Казань

Краткая характеристика проблемы

Органичным недостатком систем отопления! горячего и холодного водоснабжения, трубопроводы которых выполнены из стальных труб без покрытий, является их низкая надежность и долговечность вследствие интенсивной коррозии, прежде всего язвенной. Поверхность металла становится бугристой, что приводит к резкому увеличению ее шероховатости. При этом из-за отложения продуктов коррозии значительно снижается теплойроизводительность водонагревателей и пропускная способность трубопроводов. Характер и интенсивность снижения зависит от физико-химических свойств перекачиваемой воды.

Экспериментальные исследования стальных трубопроводов диаметром 50“ 150 мм, бывших в эксплуатации 5-8 лет, выполненные ВНИИ ВОД- ГЕО и ЦНИИЭП инженерного оборудования, показали, что коэффициент равномерно-зернистой шероховатости (Кэ) для этих труб достигает 20-22 мм, а коэффициент сопротивления трению по длине трубопровода (X) в 5-8 раз превышает расчетное [1]

Постепенное зарастание трубопроводов сопровождается нарушением режима отпуска тепла, в связи с чем эксплуатирующие организации вынуждены включать в работу дополнительное насосное оборудование, либо заменять насосное оборудование на новое, более мощное. Что, в свою очередь, ведет к перерасходу электроэнергии на перекачку воды.

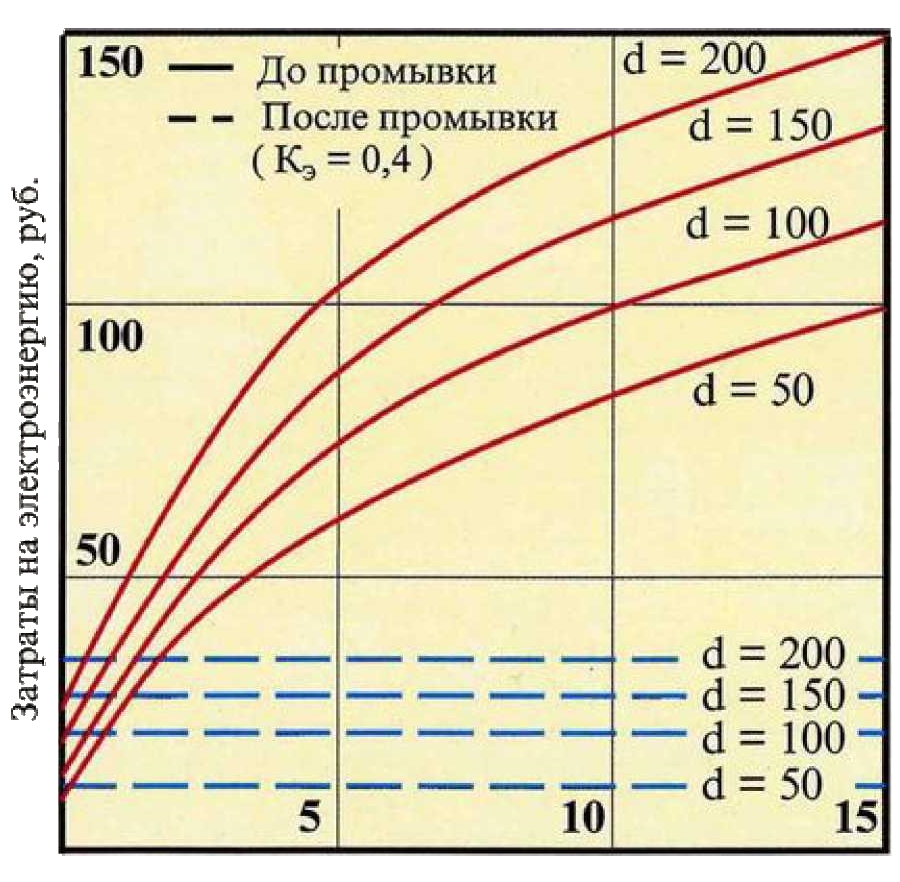

На рис. 1 представлена динамика изменения затрат на электроэнергию в процессе эксплуатации при перекачке воды со скоростью 3 м/с по стальным трубопроводам различного диаметра (сплошные линии).

Расчеты выполнены для четырех состояний внутренней поверхности стальной трубы: новая (Кэ - 0,14 мм), труба после 5-ти лет эксплуатации (Кэ = 10 мм) и 15-ти лет (Кэ - 20 мм). Значения Кэ= 10 и 20 мм и сроки эксплуатации 5 и 15 лет в реальных трубопроводах зависят от физико-химических свойств и температуры воды.

Как видно из рис. 1, перерасход электроэнергии при транспортировке воды интенсивно возрастает а первые 5 лет эксплуатации и увеличивается за этот период в 3,6-5 раз.

До настоящего времени отсутствовали сколько-нибудь приемлемые методы восстановления пропускной способности разветвленных систем теплоснабжения в целом. Применяемые способы промывки гидропневматический, гидродинамический, электроимпульсный, химический и т.д. предназначены для удаления отложений только из отдельных элементов системы теплоснабжения, Трудоемкость и стоимость проведения промывок этими способами высоки, а эффективность зачастую очень низка, особенно когда выбор способа промывки производится без учета физико-химических процессов, как образования отложений, так и процессов старения и упрочнения, протекающих в самих отложениях.

Механизм старения структуры отложений в чем-то аналогичен созреванию сыра - от механической смеси коллоидных частиц до гетерогенной структуры определенной пористости и прочности.

Рис. 2. Образец подающего трубопровода.

Рис. 2. Образец подающего трубопровода.

Именно по причине старения и упрочнения отложений оказываются малоэффективными гидропневматические промывки систем теплоснабжения, удаляющие только свежеосевшую часть эпитактического (наружного) слоя. Поэтому они могут быть рекомендованы только для открытых систем теплоснабжения для удаления продуктов жизнедеятельности анаэробных ам- монийфицирующих и сульфатвосстанавливаю- щих бактерий.

В условиях крайнего дефицита у предприятий средств на содержание и ремонт оборудования систем теплоснабжения необходим такой метод промывки, который при максимально возможном упрощении и удешевлении избираемых средств позволяет осуществить комплексную промывку системы в целом.

Эффективность нового метода

В данной работе приведены результаты восстановления пропускной способности трубопроводов системы теплоснабжения комплекса зданий КГГУ им. А.Н.Туполева за счет ускоренной промывки Композицией ККФ. Система характеризуется следующими показателями:

количество котельных, шт. 2;

количество котлов HP-19, шт. 6;

водяной объем системы, м3 220;

количество отапливаемых зданий, шт. 14;

объем отапливаемых помещений, тыс. ма 175,

Водоподготовительные установки в котельных отсутствовали, поэтому котлы и трубопроводы интенсивно заносились отложениями, вплоть до почти полного прекращения циркуляции в отдельных элементах систем. Наибольшие отложения обнаружены в сетевых трубопроводах и на горизонтальных участках разводящих трубопроводов. Зарастание подающих сетевых трубопроводов приблизительно в два раза больше, чем обратных. Периодически проводимые гидропневматические промывки работоспособность систем отопления не восстанавливали. Образец подающего сетевого трубопровода имел неровный слой железоокисных отложений черно-бурого цвета, прочно связанный с металлом; высота бугорков 10-12 мм; удельная загрязненность 2600 г/м2 (рис. 2).

В структуре отложений можно выделить три слоя с различным содержанием окислов железа. Наружный - эпитактический от светло-коричневого до коричневого цвета, содержащий в основном мелкодисперсный гидроксид железа Fe(OH)2.

Промежуточный - более прочный слой, чернокоричневого цвета, и, наконец, прочный топотак- тический слой черного цвета, состоящий в основном из магнетита Fe3O4. Усредненный по толщине оксидный состав отложений из подающего распределительного трубопровода в % по массе: SiO21,6 Fe2O361,3 CaO 12,2 MgO 2,6 SO3 2,4, Потери при прокаливании - 18,8.

Для исследуемого образца был определен коэффициент эквивалентной шероховатости Кэ, который составлял 10 мм. Измерение абсолютной шероховатости выполнялось с помощью профилографа в соответствии с ГОСТ 12586-83 [2]. Живое сечение трубы вычисляли через объем воды, заливаемой в образец определенной длины, а затем определяли средний внутренний диаметр трубопровода.

Поверхность металла под слоем отложений была поражена язвами различной формы и глубиной до 1 мм, утонение стенки в нижней части трубы из-за интенсивной подшламовой коррозии достигало 70-75% (рис. 3).

У эксплуатационного персонала распространено ошибочное мнение, что отложения продуктов коррозии способны предотвратить аварийные утечки воды через свищи в стенке трубопроводов. Ошибка заключается в том, что: во- первых, эти отложения имеют рыхлую пористую структуру с низкой механической прочностью, во-вторых, они активно инициируют язвенное разрушение металла с образованием свищей. Поэтому только удалением отложений продуктов коррозии можно продлить срок эксплуатации трубопроводов.

В соответствии с проектом реконструкции системы теплоснабжения все нагрузки переводились на новую котельную, в которой для предотвращения накипеобразования и коррозии предусматривалась обработка жесткой подпиточной воды Композицией ККФ [3].

Композиция ККФ разработана ИТЦ ОРГХИМ для предотвращения накипеобразования и коррозии в системах теплоснабжения при работе на жесткой (очень жесткой), недеаэрированной воде. Однако, многолетний опыт практического применения Композиции ККФ выявил еще одно ее неоспоримое преимущество - постепенное разрушение различного рода отложений, имеющихся в котлах и сетях [4, 5].

Так при содержании ККФ в сетевой воде в количествах, необходимых только для предотвращения накипеобразования, отложения толщиной 3-4 мм от-

мываются в течение отопительного сезона.

Способность Композиции ККФ разрушать отложения легла в основу разработки новой технологии ускоренной промывки систем теплоснабжения.

В соответствии с проектом реконструкции системы теплоснабжения все нагрузки переводились на новую котельную, в которой для предотвращения накипеобразования и коррозии предусматривалась обработка жесткой подпиточной воды Композицией ККФ [3].

Композиция ККФ разработана ИТЦ ОРГХИМ для предотвращения накипеобразования и коррозии в системах теплоснабжения при работе на жесткой (очень жесткой), недеаэрированной воде. Однако, многолетний опыт практического применения Композиции ККФ выявил еще одно ее неоспоримое преимущество - постепенное разрушение различного рода отложений, имеющихся в котлах и сетях [4, 5].

Так при содержании ККФ в сетевой воде в количествах, необходимых только для предотвращения накипеобразования, отложения толщиной 3-4 мм отмываются в течение отопительного сезона.

Способность Композиции ККФ разрушать отложения легла в основу разработки новой технологии ускоренной промывки систем теплоснабжения.

Результаты испытаний

Промывку системы по новой технологии провели в начале отопительного сезона 2001- 2002 гг.

Технологический процесс промывки состоял из двух этапов. На первом этапе осуществлялась отмывка трубопроводов от эпитактического слоя отложений, попутно достигалось некоторое разрыхление нижележащих слоев отложений, Промывка системы велась ступенчато с организацией регулярной периодической продувки воды в дренаж и постепенным подключением потребителей* Тем самым предотвращалось уси ленное загрязнение «концевых» участков гря зью, вынесенной из «начальных» участков.

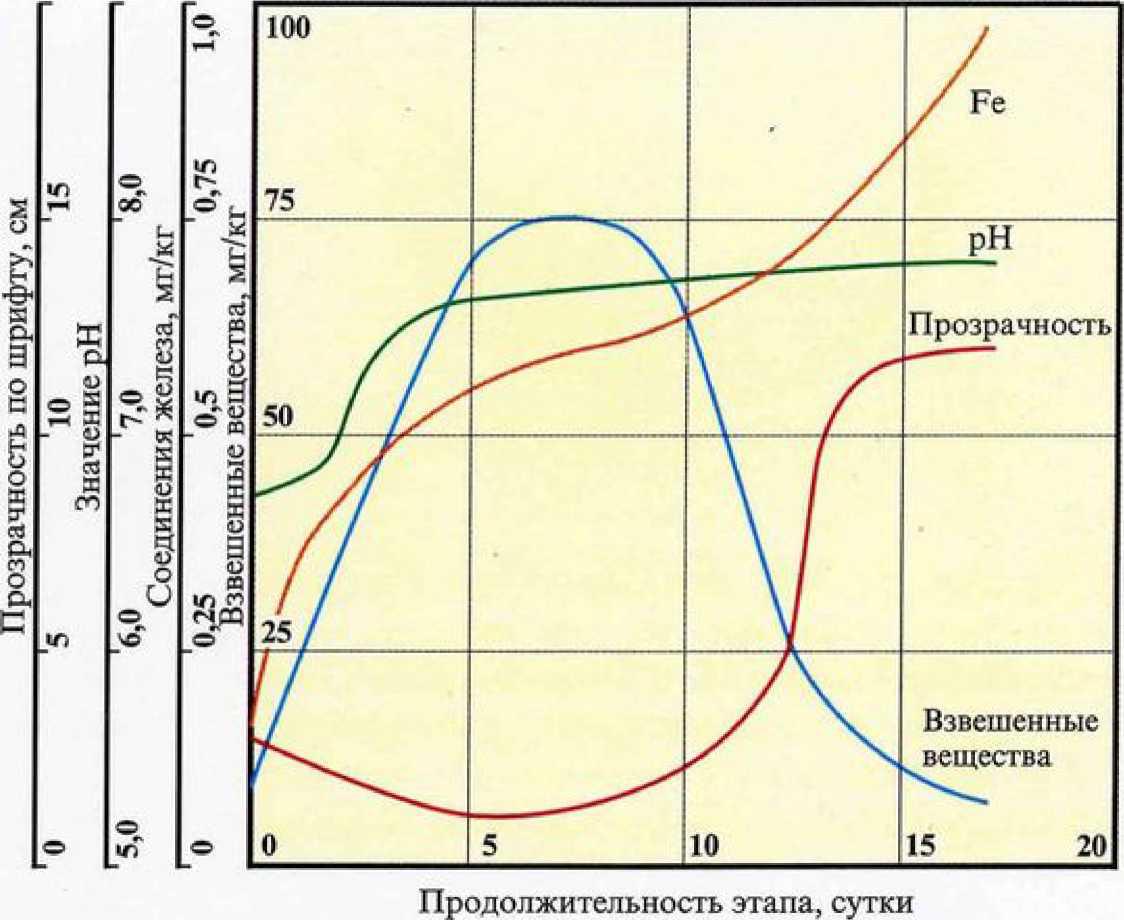

В силу различного рода затруднений, возни кавших при подключении потребителей к сис теме отопления, продолжительность первого этапа составила 17 суток. Показатели воднохимического режима первого этапа промывки представлены на рис. 4. Расход композиции составил 500 кг.

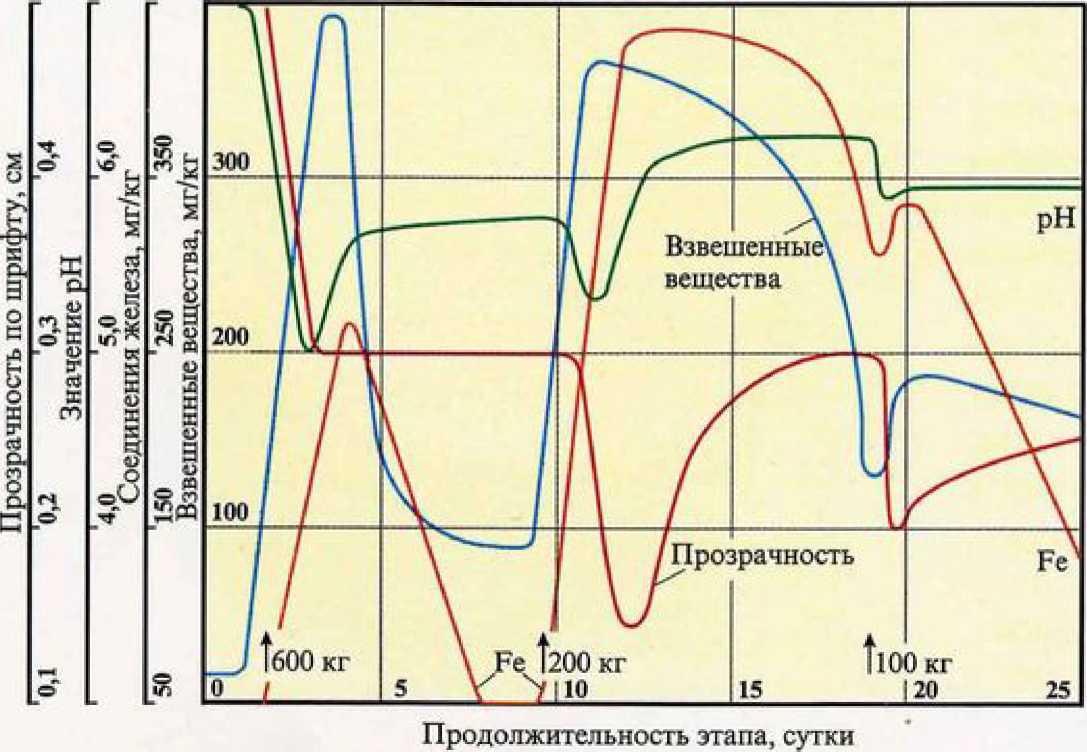

Второй этап является основным этапом процесса и предназначен для разрушения и диспергирования нижележащих прочных слоев отложений. Данный этап в зависимости от индивидуального состава и количества удаляемых отложений состоит из нескольких стадий, в рассматриваемом случае - трех. Композиция ККФ вводилась порциями, общий расход ее на этом этапе составил 900 кг.

Показатели водно-химического режима процесса промывки приведены на рис, 5.

Значение pH сетевой воды для более полного перевода железоокисных отложений в хорошо растворимый в воде комплекс поддерживалось в пределах 5,5-6,5 в отличие от кислотной промывки, при которой значение pH отмывочного раствора составляет 2-4.

Как следует из рис. 3 «железоем- кость» сетевой воды в присутствии Композиции ККФ достигает 440 мг/кг. Полученные данные по «железоемкости» не являются истинными, т.к. система теплоснабжения работала с регулярным периодическим дренированием и подпиткой свежей водой. Для сравнения «железоемкость» специальных композиций для отмывки оборудования от продуктов коррозии составляет 1400- 1450 мг/м [6]. Кроме того скорость реакции взаимодействия Композиции ККФ с продуктами коррозии достаточно велика (угол наклона начальных участков кривых содержания железа).

Окончание удаления отложений обычно сопровождается прекращением или более медленным ростом концентраций отмываемых веществ в растворе. Удобно контролировать процесс отмывки по величине показателя pH, которая в процессе промывки обычно растет. Прекращение роста значения pH свидетельствует о завершении стадии или этапа отмывки.

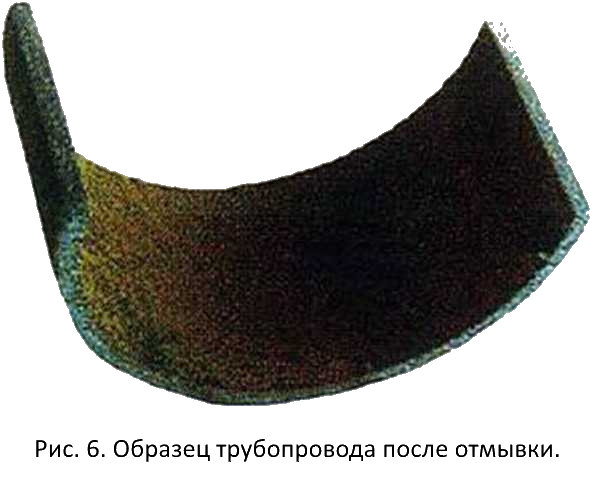

Осмотр образцов сетевых трубопроводов показал практически полное удаление отложений и наличие пленки кирпичного цвета на очищенной поверхности (рис. 6).

Осмотр образцов сетевых трубопроводов показал практически полное удаление отложений и наличие пленки кирпичного цвета на очищенной поверхности (рис. 6).

Остаточное загрязнение внутренней поверхности трубопровода, определенное методом катодного травления в 10%-ом растворе моноаммонийцитрата, не превышает 130 г/м2. Эффективность отмывки составила 95%.

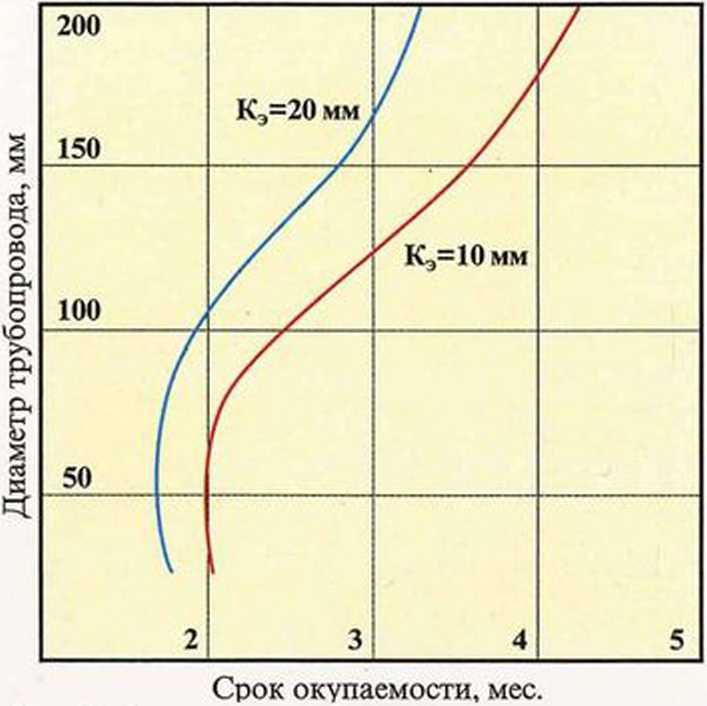

Для отмытого образца трубопровода был определен коэффициент эквивалентной шероховатости Кэ, который составил 0,4 мм. Для этого значения Кэ на рис. 1 пунктирными линиями показаны затраты на электроэнергию. Снижение затрат для трубопровода диаметром 100 мм, находящегося в эксплуатации 15 лет, составляет около 90 рублей в месяц на 1 метр длины трубопровода. На рис. 7 представлен условный срок окупаемости затрат на промывку только за счет экономии электроэнергии.

Рис. 7. Срок окупаемости стоимости промывки трубопровода за счет экономии электроэнергии.

Выводы

Анализ результатов промывки системы теплоснабжения и выполненных расчетов позволяют сделать следующие выводы:

- Перерасход электроэнергии при транспортировке воды по трубопроводу диаметром 100 мм, находящемуся в эксплуатации 15 лет, достигает 100 рублей в месяц на каждый метр трубопровода.

- Отложения продуктов коррозии способствуют развитию язвенной коррозии металла и резкому сокращению срока службы стальных трубопроводов.

- Композиция ККФ является эффективным реагентом для восстановления пропускной способности трубопроводов.

- Процесс промывки систем теплоснабжения Композицией ККФ является новым технологическим решением.

- Восстановление гидравлического режима работы системы теплоснабжения позволяет перейти от количественного к качественному регулированию отпуска тепла.

- Условный срок окупаемости затрат на промывку только за счет экономии электроэнергии без учета экономии средств от нормализации режима отпуска тепла составляет 2-5 месяцев.

- Промывка системы должна производиться каждые 2-3 года.

- Технологию промывки систем теплоснабжения Композицией ККФ можно рекомендовать для широкого применения.