Комплексная промывка и пассивация паровых котлов «на ходу».

Общеизвестно, что надежная и экономичная работа котла и турбины энергоблока с прямоточным котлом во многом зависит от правильного ведения его водного режима. В это понятие включается и химическая очистка, и пассивация (консервация) не только котла и турбины, но и всех элементов пароводяных трактов энергоблока в процессе его эксплуатации. Так в условиях частых пусков-остановов энергоблока, проведение своевременных эксплуатационных химических очисток и пассиваций (консерваций) котла, турбины и связанного с ними оборудования и трубопроводов, позволяет предотвратить железоокисные и кремнекислые отложения в турбине и котле, снижающие их надежность, мощность и экономичность.

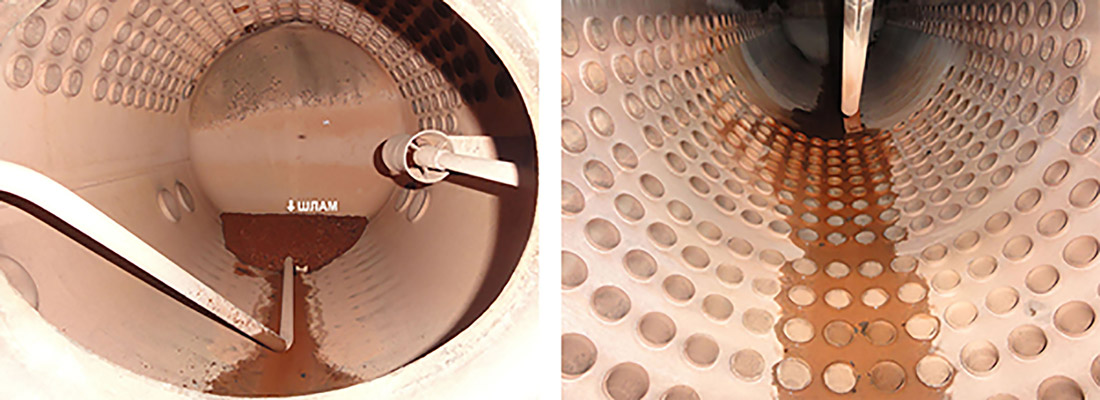

При изменениях температуры металла – от низкой, при простоях энергоблока, до высокой в его рабочем режиме – происходит постепенное отслоение и смыв продуктов коррозии в теплоноситель. Продукты коррозии переносятся на те участки тракта, где существуют наиболее благоприятные условия для их осаждения. К таким участкам в тракте энергоблока с прямоточным котлом относится зона максимальной теплоемкости (НРЧ), в которой осаждается большая часть окислов железа.

Конечно, организовать своевременную химическую очистку и пассивацию (консервацию) пароводяных трактов энергоблока в условиях эксплуатации с использованием традиционных технологий, которые, как правило, осуществляются на остановленном оборудовании, затруднительно, в основном потому, что требуется значительный объем подготовительных работ.

Систематическая (не реже одного раза в год) обработка внутренних поверхностей пароводяных трактов энергоблока «на ходу» с использованием ОДАКОН дает следующие результаты:

- отсутствует занос проточной части турбины, что позволяет работать с расчетным КПД турбоустановки в течение всей ее рабочей кампании;

- отсутствует повреждаемость в результате язвенной коррозии поверхностей нагрева котла (аварийный останов блока на 10 часов приводит к штрафу на 0,5 млн. грн. и недополучению электроэнергии на 0,46 млн. грн.);

- удельная загрязненность внутренних поверхностей нагрева котла не превышает 90 г/м2, а до использования реагента ОДАКОН составляла более 260 г/м2 (НРЧ);

- отпала необходимость в проведении «неудобных» химических промывок котла и проточной части турбины. По состоянию на 2009г. стоимость химической промывки лишь тракта котла до ВЗ с применением трилона Б и серной кислоты составляет до 1 300 000 грн. (без учета трудозатрат и недополучению электроэнергии);

- появилась возможность увеличить ресурс работы поверхностей нагрева котла;

- сократилось время выхода на нормативный водно-химический режим в пусковой период энергоблоков в 3-4 раза, что уменьшает общее время пуска энергоблока (при этом снижается расход топлива на пуск) и потери основного конденсата (не производится сброс основного конденсата на циркводовод). За 2-3 года, с момента начала применения реагента ОДАКОН, потери конденсата уменьшились с 4% до 1,2 %, несмотря на общее увеличение пусков энергоблоков почти в 2-2,5 раза;

- химическая очистка и пассивация (консервация) реализуется на работающем оборудовании («на ходу») и не требует останова энергоблока и специальных условий для её проведения (одни сутки простоя блока приводит к недополучению электроэнергии на 1,1 млн. грн).

Нельзя не упомянуть о некоторых негативных моментах, которые могут возникнуть при внедрении способа очистки и пассивации (консервации) с применением пленкообразующих аминов. В основном они обусловлены грубыми нарушениями технологии ее проведения без учета количества и состава отложений на обрабатываемых поверхностях, характеристик водно-химического режима, без проверки консерванта, а также без соблюдения других условий, оказывающих существенное влияние на качественное проведение очистки и пассивации (консервации) оборудования.